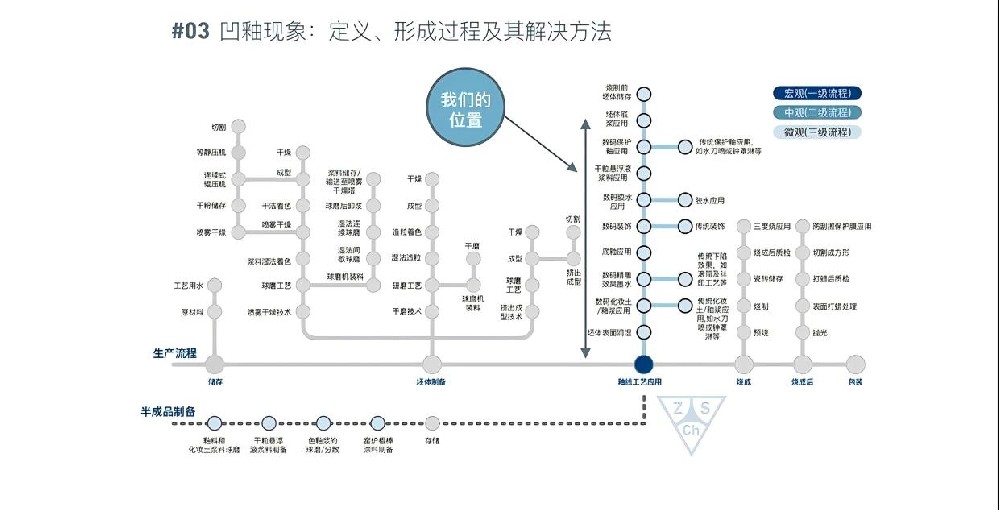

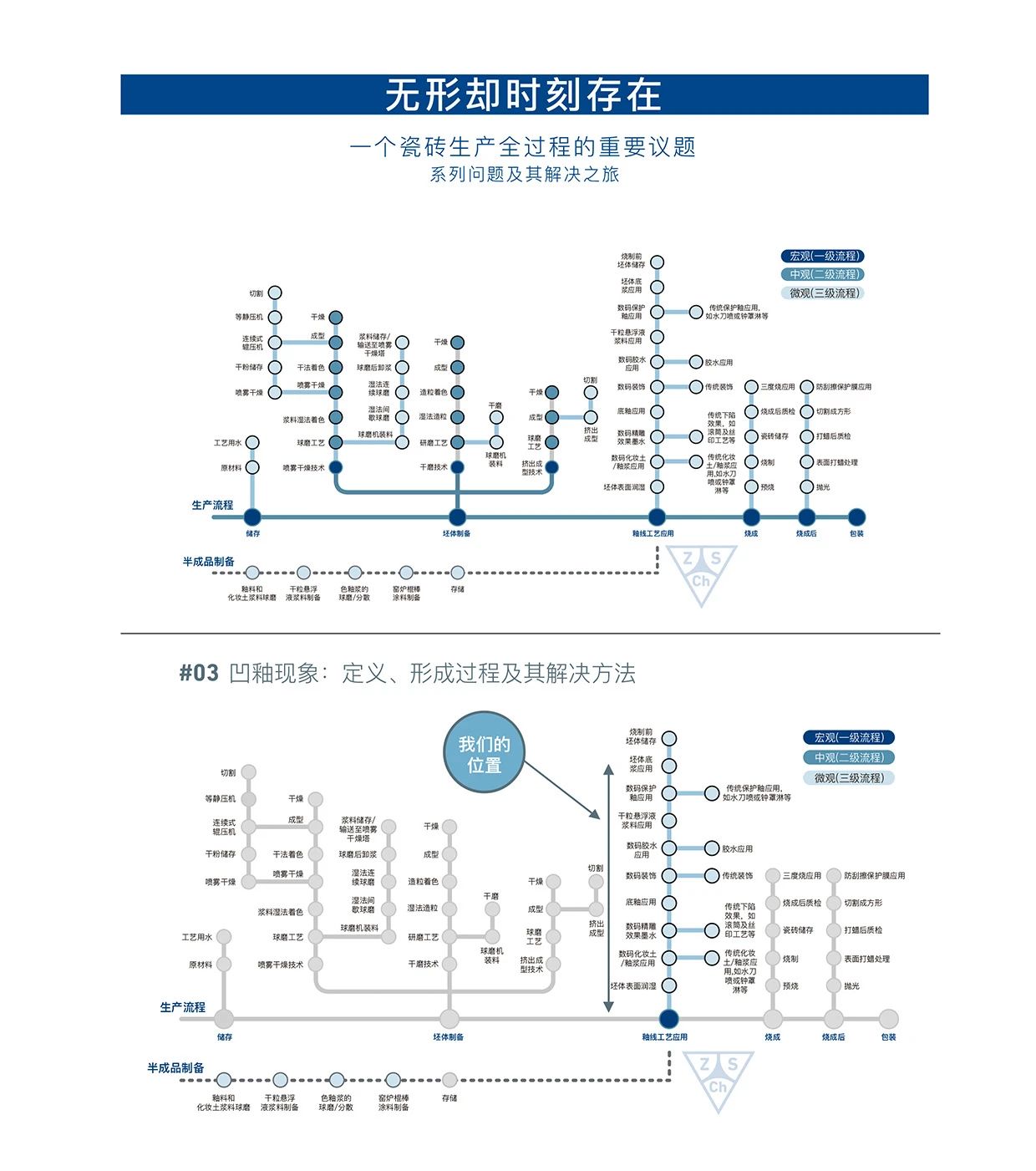

2025.08.13 | 新闻

科普文章之凹釉现象: 定义、形成过程及其解决方法

1. 定义

凹釉现象是指在已施有釉浆且仍处于⼲燥阶段的陶瓷坯体表面,出现微小凹坑的缺陷。该问题是由⼀个或多个不利因素相互协同造成的,从⽽导致施釉过程中釉面平整度不佳。

由此产⽣的凹釉深度可能会有所不同,并且该缺陷可能会影响顶部釉层(如保护釉)或保护釉之前施的底部釉层,如化妆⼟或面釉等。

这种缺陷和针孔有什么区别?

它们的差别很小,但很重要的是,两者都是釉面缺陷,都会破坏烧制后产品的表面平整度。⼀般来说,我们可以认为针孔是⼀种只有在烧制后才能在很⼤程度上看到的表面缺陷,是由于窑内的烧成制度不合理所形成的。另⼀⽅面,“凹釉”是在施釉应用阶段即可见的缺陷,在烧制之前的陶瓷⽣产过程中就已经出现。

2. 釉浆与⼲粒浆料(⾼/低比重)

微小凹坑的出现通常是受到釉浆和化妆⼟浆料的影响,特别是在使用低比重(低固含)浆料时。我们可以认为,在应用湿法⼲粒浆料时,即使浆料固含量低,也⼏乎不会出现凹釉。

为什么?

⾼比重的⼲粒浆料因其含有⼤量固体物质⽽得名,⼲粒浆料中固体颗粒尺⼨往往比普通釉浆⼤。因此,需要使用特定类别的悬浮剂。加⼊这些悬浮剂有助于浆料获得适当的流变参数,同时确保具有显著尺⼨和固含浆料的悬浮性。悬浮液的流变性和⼲粒尺⼨都可以抑制或⾄少限制凹釉问题的发⽣。

让我们简化⼀下,首先明确两个概念:

⾼重量/⾼比重=更多的固体和更少的⽔;

低重量/低比重=更少的固体和更多的⽔;

从应用的角度来看,这两种不同特征浆料在于:当浆料像往常⼀样施到陶瓷坯体上时,由于⽔的蒸发和渗透作用,釉面开始散失⽔分并加快⼲燥。这种现象自然会导致浆料的粘度逐渐增加。从这点看,这两种浆料的性能类似。

然⽽,这两者粘度增加的速度肯定是不同的:与低比重浆料相比,⾼比重浆料⽔分少,排⽔⼲燥所需的时间更短;⽽低比重浆料则需要更长的时间来达到相同的(预设的)浆料粘度⽔平。

如果浆料体系流变参数没有被很好地调整,那么⼲燥过程的持续时间越长,就会以某种⽅式提⾼缺陷发⽣的概率。

由于⼲粒的粒径明显较⼤,⼲粒浆料的⼲燥时间通常比釉浆的⼲燥时间短。⼲粒尺⼨会影响渗透时间,因为较⼤的粒度通常对应着更快的渗透。这⼀⽅面,更快的渗透速度有助于减少缺陷出现的可能性。

3. 凹釉产⽣的根源及原因

凹釉的出现,就像影响瓷砖品质的任何其它缺陷⼀样,通常是由多种因素的共同作用与可能的相互作用造成的。因此,引发的原因非常⼴泛。为了简化,我们在下面概述了最重要和最具影响⼒的因素:

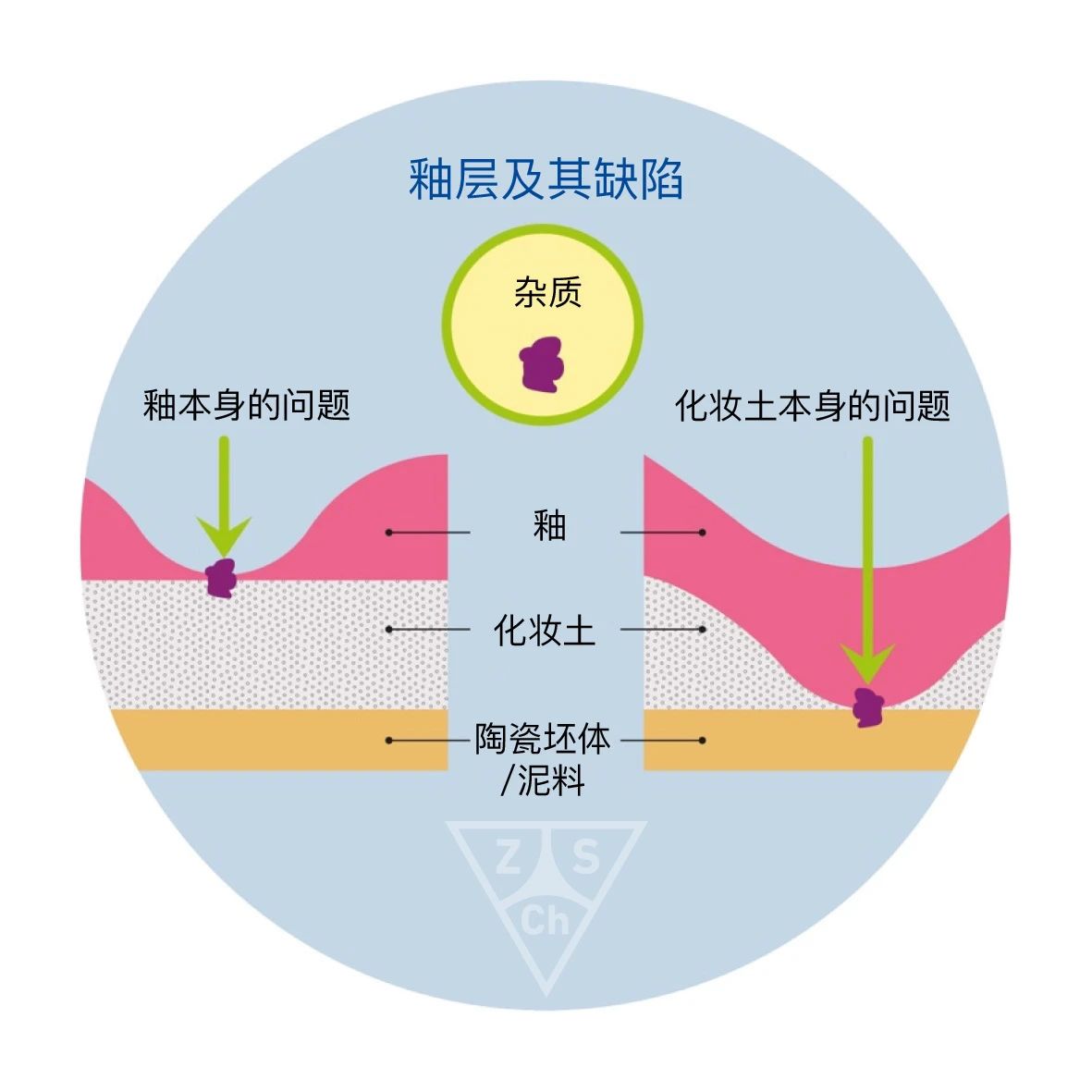

• 陶瓷原料中存在杂质

众所周知,⼀般来说,釉浆配⽅中不仅含有熔块,⽽且同时还含有少量的⽣料原料:如粘⼟、长⽯等。

这些⽣料来源于天然洞⽳,因此有时其内部会含有有机碳基杂质。在这⽅面,粘⼟中含的杂质可能最多,即使它们在浆料中的百分比很低,它们的存在也会污染浆料。

⾼碳残留物在研磨时,往往与浆料体系不相容,难以被⽔润湿。这种现象的结果是,在施釉时,杂质以某种⽅式“排斥”试图覆盖它的釉浆,从⽽导致釉膜破裂。这种⾏为正是产⽣和导致凹釉缺陷的原因。

我们如何解决和消除这个问题?

通常,我们建议使用⼀种专门适用于为特定浆料设计的表面活性剂。该表面活性剂除了改善釉面流平效果外,还能使杂质(有机碳基物)与浆料体系相容。

这是如何做到的?

通过将自身镶嵌在"杂质"组分与浆料液体部分之间的界面上,表面活性剂分⼦——通常由亲⽔的头部和疏⽔的尾部组成——围绕在与浆料不相容的杂质周围,将其包覆并使其与⽔性浆料相容。这⼀举措有助于施釉的正常进⾏,防⽌了保护釉、化妆⼟或面釉的釉膜破裂。

通常,选择正确的表面活性剂可以使⼯序正常进⾏,⽽⽆需进⼀步调整⽣产参数。

表面活性剂类型的选择是否⽆关紧要?

如前所述,表面活性剂的结构并不都是相同的,它们的化学和物理性质可能有很⼤的不同。因此,不能保证它们的普遍有效性。⼀些表面活性剂,当添加到某些浆料中时,可能不够强效或⽆效—这并不是因为它们本身有问题,⽽是因为它们并不适合某种浆料体系。

有时,它们甚⾄会引起其它问题的产⽣。例如,⼀些表面活性剂被开发和设计为在⾼比重浆料体系(如钟罩淋釉⼯艺)中⼯作,以达到釉面良好的流平效果。同样的表面活性剂,可能并不适合于⽔⼑喷釉⼯艺,该⼯艺经常喷低比重浆料,其浆料的液固比与这种类型的添加剂并不匹配。

因此,必须根据浆料的流变特性、施釉⽅式(直线淋釉、钟罩淋釉、⽔⼑喷釉、数码阀门控制喷釉)、釉浆比重以及更普遍的其它相关参数来选择表面活性剂。

• 消泡剂使用不当

消泡剂是⼀种能有效防⽌或消除浆料内部/表面形成⽓泡的化学助剂。这些⽓泡可能出现在搅拌罐内,甚⾄可能在施釉过程中持续存在。

⼀般来说,消泡剂部分不溶于⽔,具有使泡沫系统失稳的能⼒。通过快速扩散,它们作用于在液-⽓界面处形成的平衡(即泡沫产⽣的基础)界面上,破坏片层并最终导致泡沫破裂。

消泡剂通常是有效的,因为它们与浆料部分不相容。这种部分不相容是由于它们的极性,或者更准确地说,是由于它们的亲⽔亲油平衡值,这衡量了它们的亲⽔性或亲油性程度(即它们对脂肪或⽔的亲和⼒)。

那么,我们所谈论的使用不当指什么呢?

⼀般来说,当消泡剂应用于低塑性釉料(粘⼟含量低)或硬质釉(如全熔块釉)时,消泡剂在⽔中趋于保持微分散的状态,有时会产⽣缺陷。其中,针孔或凹坑现象相当普遍。使用消泡剂抵消表面活性剂产⽣的泡沫,可能部分或完全解决问题,但因此产⽣的平衡有时可能是不稳定的。

和表面活性剂⼀样,消泡剂也有不同的类型。为了遏制或防⽌它们可能引起的凹釉现象,我们可以采取⼏种⽅法。最直接和普遍的⽅法是用选用⼀种能更好地与浆料中的表面活性剂结合的消泡剂来替代它。[鉴于案例数量众多,此处不再单⼀举例。]

此外,根据浆料的流变特性调整剂量,如减少或增加用量可能是有帮助的。另⼀种可能的⽅法是检查表面活性剂:由于消泡剂和表面活性剂是联合作用的,因此可以对其中⼀种或两种成分进⾏调整。

• 工艺参数不当

在可以考虑的众多参数中,我们在这里特别关注两个相互关联的参数:与⽣产线参数相关的过长的⼲燥时间和过低的比重/粘度值。

这⼀讨论在某种程度上与本⽂第2 段表述的内容有关。

在已施到坯体上釉浆的⼲燥过程中,可能会发⽣各种现象。如果其⼲燥/渗透过程过长(这是⼀段以秒计数的时长:从⼏秒到⼏⼗秒),浆料并不会快速凝固,⽽是长时间保持流动状态。这个时间范围⾜以增加产⽣缺陷的风险。例如,如果存在碳杂质或消泡剂,则釉膜破裂的可能性将⼤⼤增加。

因此,时间是⼀个重要的参数,那么很明显,在这种情况下,减少和重新调整⼲燥时间是⼗分重要的。什么是最有效的举措?

A) 通过减少浆料中的⽔量来增加浆料比重,从⽽缩短蒸发/渗透时间,降低针孔的风险。为了在不⼤幅改变⽣产线参数的情况下降低浆料⽔含量和增加其比重,可以使用强效分散剂,从⽽利于制备⾼比重釉浆。

在其它情况下,还可以使用粘结剂,它不会过度提⾼浆料体系的粘度值,从⽽允许在较低的含⽔量下进⾏施釉⽣产。所选择的粘结剂(或胶⽔)的粘度确实会影响浆料体系,并有助于增加比重值。

在极端情况下,当所有措施似乎⽆效时,比重的增加可能需要在实验室进⾏新浆料的流变参数研究。⼀个重要的点是,浆料的比重⾼低与否总是取决于目标和⽣产线参数,并没有明确的优先级。

B) 检查/调整釉线,例如,通过将喷釉柜(或其它施釉设备)布置在釉线的上游(靠近坯体⼲燥窑),利用较⾼的坯体温度加快釉面蒸发/减少⼲燥时间。从这个角度来看,如果有两个喷釉柜可用,显然使用靠近⼲燥窑的喷釉柜更合适。

• 未应用合适的陶瓷墨水

目前市面上的陶瓷墨水,其溶剂主要分为烃类和酯类两种;烃类溶剂是从石油生产过程中分馏提取得到的烃类混合物,这种溶剂和石油类似,完全是碳氢化合物,属于非极性溶剂;而酯类溶剂则以从植物里提取的原料,与相对应的醇反应合成的化合物,这种溶剂其中含有氧原子,属于弱极性溶剂。

如果客户全部选用与水不混溶的非极性溶剂(如烃类)陶瓷墨水,这种疏水性墨水在釉面润湿性不佳,与釉面的接触角大,喷印在釉表面很难铺展在釉面上。尤其是当客户生产深颜色的图案时,大墨量的墨水喷印在釉面上,然后在施水性保护釉的时候,由于烃类墨水和水性釉浆极性相差太大,深色区域就很容易产生凹釉缺陷。相比之下,选择环境友好型酯类陶瓷墨水,将会好很多,甚至不会产生凹釉缺陷。因此,选用合适溶剂的陶瓷墨水至关重要。

• 浆料被污染

有时浆料会在釉线上施釉过程中被污染。

这种情况尤其会发⽣在当某种产品完成⼀次⽣产后,继续⽣产不同产品并使用具有不同参数和添加剂的新的浆料时。如果在开始新⼀轮的⽣产前,没有仔细清洗施釉设备(包括⽔⼑喷釉柜、直线淋釉器、钟罩等),就有污染新的浆料的风险。

会发⽣什么呢?

新的浆料具有不同的特性,含有不同的化学物质,但它受到先前使用的浆料残留在机器上的有机(和其它)残留物的影响。例如,⼀些消泡剂会沉积在喷釉柜的内壁上、釉桶和管道内。

如果在轮班或⽣产⼯艺改变时没有进⾏彻底的清洁,那么油脂和油性残留物仍然会附着在⾦属表面上,并可能与新的浆料相互作用。然⽽,由于这些残留物是不相容的,并且没有合适的表面活性剂将其乳化于浆料中,因此它们可能导致凹釉现象的形成。

在这种情况下,最佳的解决⽅法是使用合适的清洁剂对机器进⾏彻底的清洁,以溶解消泡剂的油性部分。另⼀个好的做法是禁⽌或消除那些容易导致此类问题的消泡剂的使用,从⽽减少上⼀次⽣产对下⼀次⽣产的影响。

4. 结论

从上述这个简短的解释中,我们应该学到重要的⼀课。

要想实现出⾊的应用效果并抑制(或防⽌)可能同时破害产品和⼯艺的关键问题,总是意味着在所涉及的相关参数之间找到适当的平衡。调整⼀个参数可能会使另⼀个参数恶化,反之亦然。我们面临的挑战在于确定调整哪些相关参数,以实现预设的、良好的平衡结果。

就凹釉现象⽽⾔,正如我们所讨论的,最重要的影响因素有:

联系我们

182 6431 9777(技术)

电话:+86 533 5260333

地址:山东省淄博市日日顺建陶工业园